1. Egenskaper och applikationsbakgrund för flytande kaliumsilikat

Som en viktig oorganisk kiselförening spelar flytande kaliumsilikat en nyckelroll inom många områden på grund av dess unika kemiska egenskaper. Om man tar HLKL-1 flytande kaliumsilikat producerat av Tongxiang Hengli Chemical Co., Ltd som ett exempel, är dess modul 2,20-2,40. Den har egenskaperna hög transparens och stark alkalinitet. Det används ofta i oorganiska beläggningar, kaliumgödselmedel, katalysatorer, tvålfyllningar, eldfasta material och andra områden. I produktionsprocessen är nyckeln till att säkerställa produktkvalitet att undvika överdriven polymerisation eller gelning, vilket inte bara är relaterat till produktens prestandastabilitet, utan också direkt påverkar företagets produktionseffektivitet och konkurrenskraft på marknaden.

2. Grundläggande principer för polymerisation och gelning av flytande kaliumsilikat

(I) Polymerisationsreaktionsmekanism

Huvudkomponenten i flytande kaliumsilikat är kaliumsilikat (K₂O・nSiO₂・mH2O), och det finns komplexa silikatanjoner i dess vattenlösning. Under vissa förhållanden kommer dessa anjoner att genomgå polymerisation genom bildning av kisel-syrebindningar (Si-O-Si) för att bilda polysilikater med olika grader av polymerisation. Modulen (M) är en viktig indikator för att mäta förhållandet mellan mängden kiseldioxid och kaliumoxid i kaliumsilikat. För flytande kaliumsilikat med en modul på 2,20-2,40 är polymerisationsgraden av dess kisel-syretetraeder på en medelhög nivå, och polymerisationsreaktionens kontrollerbarhet är avgörande.

(II) Orsaker till gelning

Gelning är resultatet av överdriven polymerisation. När molekylkedjorna av polysilikater fortsätter att växa och tvärbindas för att bilda en tredimensionell nätverksstruktur, kommer systemet att förändras från vätska till gel. Denna process påverkas vanligtvis av en kombination av faktorer, inklusive temperatur, koncentration, pH-värde, föroreningshalt och omrörningsförhållanden. När gelning väl inträffar kommer flytande kaliumsilikats flytande egenskaper och prestanda att minska kraftigt, och kan till och med misslyckas med att uppfylla kundens applikationskrav.

3. Nyckelfaktorer som påverkar polymerisation och gelning under produktion

(I) Råmaterialets renhet och förhållande

Kiseldioxidråvaror: Renheten hos kiseldioxidråvaror (som kvartssand) som används för att producera flytande kaliumsilikat påverkar direkt produktens kvalitet. Om råmaterialen innehåller föroreningsjoner såsom järn, aluminium och kalcium, kan dessa föroreningar fungera som katalysatorer eller tvärbindningscentra för polymerisationsreaktioner, påskynda polymerisationsreaktionen och öka risken för gelning. Till exempel kommer för hög järnhalt (som mer än 0,01%) att avsevärt minska stabiliteten hos flytande kaliumsilikat. Tongxiang Hengli Chemical Co., Ltd kontrollerar strikt järnhalten ≤0,01% under produktionsprocessen baserat på detta övervägande.

Förhållandet mellan kaliumoxid och kiseldioxid: Noggrann styrning av modul är kärnan i att producera kvalificerat flytande kaliumsilikat. Beräkningen av modul baseras på förhållandet mellan mängden kaliumoxid (K2O) och kiseldioxid (SiO2). Om förhållandet är felaktigt kan laddningsbalansen för kisel-syretetraedrar i systemet förstöras, vilket därigenom inducerar onormal polymerisation. Under produktionsprocessen krävs exakt mätning och kemisk reaktionskontroll för att säkerställa att modulen ligger inom målområdet 2,20-2,40.

(II) Reaktionstemperatur och tid

Temperaturens inverkan: Temperaturen är en viktig faktor som påverkar polymerisationsreaktionshastigheten. Ökning av temperaturen kommer att accelerera den molekylära rörelsehastigheten och öka risken för kollision mellan reaktantmolekyler, vilket påskyndar polymerisationsreaktionen. Vid beredningsprocessen av flytande kaliumsilikat, om högtemperatur- och högtrycksreaktionsprocessen antas, om temperaturen inte kontrolleras korrekt, kan polymerisationsreaktionen vara utom kontroll, och högmolekylära polysilikater kan snabbt genereras, och till och med gelning kan inträffa. Till exempel, när reaktionstemperaturen överstiger 120°C, kan polymerisationsreaktionshastigheten öka kraftigt, och särskild uppmärksamhet bör ägnas åt realtidsövervakning och temperaturreglering.

Kontroll av reaktionstiden: Reaktionstiden är nära relaterad till graden av polymerisation. Vid en viss temperatur ökar polymerisationsgraden gradvis med förlängning av reaktionstiden. Om reaktionstiden är för lång kommer polysilikatets molekylkedja att fortsätta växa och så småningom bilda en gel. Därför är det nödvändigt att bestämma den optimala reaktionstiden genom experiment för att säkerställa att kiseldioxiden reagerar fullt ut samtidigt som man undviker överdriven polymerisation. För flytande kaliumsilikat med en modul på 2,20-2,40 behöver reaktionstiden vanligtvis kontrolleras inom intervallet 8-12 timmar. Den specifika tiden måste justeras enligt reaktionsutrustningen och råvaruegenskaperna.

(III) Lösningskoncentration och pH-värde

Effekt av koncentration: Ju högre koncentration av flytande kaliumsilikatlösning, desto högre koncentration av silikatanjoner per volymenhet, desto större är sannolikheten för intermolekylär kollision och desto snabbare polymerisationsreaktionshastighet. När koncentrationen överstiger en viss tröskel (som Baume större än 46,0) ökar systemets viskositet avsevärt, massöverföringen och värmeöverföringseffektiviteten minskar, och det är lätt att orsaka lokal överhettning och ojämn polymerisationsreaktion, vilket i sin tur utlöser gelning. Baume-graden av HLKL-1 flytande kaliumsilikat producerad av Tongxiang Hengli Chemical Co., Ltd kontrolleras till 44,0-46,0, vilket är i ett relativt säkert koncentrationsområde, men det är fortfarande nödvändigt att vara noggrann uppmärksam på förändringar i koncentrationen under produktionsprocessen.

pH-värdesreglering: Kaliumsilikatlösning är starkt alkalisk och pH-värdet kommer att påverka förekomsten av silikatanjoner. Under höga pH-förhållanden existerar silikatanjoner huvudsakligen i form av monomerer eller oligomerer, och polymerisationsreaktionshastigheten är långsam; när pH-värdet minskar minskar silikatets dissociationsgrad och kolloidala silikatpartiklar bildas lätt. Dessa partiklar kommer att tjäna som kärnan i polymerisationsreaktionen och främja bildningen och tvärbindningen av polysilikat. Under produktionsprocessen är det därför nödvändigt att hålla systemets pH-värde stabilt genom att tillsätta alkaliska ämnen som kaliumhydroxid. I allmänhet kontrolleras pH-värdet mellan 12-13 för att förhindra överdriven polymerisation.

(IV) Effekt av omrörning och massöverföring

Omrörning är ett viktigt medel för att säkerställa enhetligheten hos reaktionssystemet. I produktionsprocessen av flytande kaliumsilikat, om omrörningen inte är tillräcklig, kan råvarukoncentrationen, temperaturen och pH-värdet i det lokala området vara ojämnt, vilket orsakar lokal överdriven polymerisation. Till exempel, i det döda hörnet av reaktorn eller nära omrörningspaddeln, kan materialretention och överreaktion inträffa, vilket bildar en gelkärna och gradvis sprids till hela systemet. Därför är det nödvändigt att välja en lämplig omrörartyp och omrörningshastighet för att säkerställa att materialen blandas helt under reaktionsprocessen och förbättra massöverföringen och värmeöverföringseffektiviteten. Vanligtvis används en ankaromrörare eller paddelomrörare och omrörningshastigheten styrs till 30-60 rpm för att balansera blandningseffekten och energiförbrukningen.

(V) Föroreningar och katalysatorer

Förutom föroreningsjonerna i råvarorna kommer valet av produktionsutrustningsmaterial också att införa föroreningar. Till exempel, om reaktorn är gjord av vanligt kolstål, under starka alkaliska förhållanden, kan järnjoner lösas upp och komma in i lösningen, vilket påskyndar polymerisationsreaktionen. Därför används vanligtvis reaktorer av rostfritt stål eller emalj för att minska införandet av föroreningar. Dessutom kan vissa metalljoner (såsom natriumjoner och kalciumjoner) fungera som katalysatorer för att främja polymerisationsreaktioner och måste avlägsnas så mycket som möjligt under förbehandling och produktion av råmaterial.

4. Nyckeltekniska åtgärder för att undvika överdriven polymerisation eller gelning

(I) Förbehandling av råmaterial och kvalitetskontroll

Välj råmaterial med hög renhet: välj kvartssand med lågt föroreningsinnehåll som järn och aluminium som kiseldioxidråmaterial, och utför strikt kemisk analys av råvarorna för att säkerställa att deras renhet uppfyller produktionskraven. Använd samtidigt högkvalitativ kaliumhydroxid eller kaliumkarbonat som kaliumkälla för att undvika införandet av föroreningsjoner.

Kontrollera råmaterialförhållandet exakt: Använd avancerad mätutrustning (som elektroniska vågar, flödesmätare) för att noggrant kontrollera matningsmängden av kaliumoxid och kiseldioxid för att säkerställa att modulen ligger inom målområdet. Under produktionsprocessen kan onlineanalysinstrument användas för att övervaka lösningens modul och koncentration i realtid och justera råvaruförhållandet i tid.

(II) Optimera reaktionsprocessparametrar

Segmenterad temperaturkontrollprocess: Använd en segmenterad temperaturkontrollstrategi för att på lämpligt sätt öka temperaturen (som 100-110 ℃) i början av reaktionen för att påskynda upplösningen och den initiala polymerisationsreaktionen av kiseldioxid; i mitten och sena stadier av reaktionen, sänk gradvis temperaturen (som 80-90 ℃) för att bromsa polymerisationsreaktionshastigheten och undvika överpolymerisation. På detta sätt kan polymerisationsgraden kontrolleras bättre samtidigt som reaktionseffektiviteten säkerställs.

Strikt kontrollera reaktionstiden: Enligt egenskaperna hos råvarorna och reaktionsutrustningens prestanda bestäms det optimala reaktionstidsfönstret genom experiment. Under produktionsprocessen, sätt upp ett tidsrelä eller ett automatiskt kontrollsystem för att säkerställa att reaktionstiden är noggrant kontrollerbar och undvika överdriven reaktionstid på grund av mänskliga driftsfel.

Kontrolllösningens koncentration och pH-värde: Under reaktionsprocessen, övervaka regelbundet Baume-graden och pH-värdet för lösningen, och justera dem genom att tillsätta avjoniserat vatten eller kaliumhydroxidlösning. När Baume-graden är nära den övre gränsen (46,0), tillsätt avjoniserat vatten för att späda ut det i tid; när pH-värdet är lägre än 12, tillsätt en lämplig mängd kaliumhydroxidlösning för att upprätthålla den alkaliska miljön i systemet.

(III) Stärk omrörning och utrustningsdesign

Optimera omrörningssystemet: Beroende på reaktorns volym- och materialegenskaper, välj lämplig typ och installationsposition för omröraren. Till exempel, för stora reaktorer, kan flerskikts omrörarskovlar eller kombinerade omrörare (såsom turbinomrörare på det övre skiktet och ankarrörare på det undre skiktet) användas för att förbättra blandningseffekten av material i olika områden. Samtidigt är hastigheten och riktningen på omrörarpaddeln rimligt utformade för att undvika virvlar och materialretention.

Förbättra reaktorns struktur: Använd en reaktordesign med en slät innervägg och inga döda hörn för att minska vidhäftningen och retentionen av material på reaktorväggen. Till exempel kan reaktorns botten utformas för att vara konisk eller elliptisk för att underlätta utmatning och rengöring av material; ett styrrör är placerat i reaktorn för att styra materialets flödesriktning och förbättra blandningslikformigheten.

Introduktion av ultraljud eller mekanisk vibration: Under omrörningsprocessen kan ultraljuds- eller mekaniska vibrationsanordningar introduceras för att ytterligare förstärka blandnings- och massöverföringseffekterna av materialen genom energitillförsel. Ultraljudsvågor kan producera kavitationseffekter, förstöra agglomerat och gelkärnor i materialen och hämma överdrivna polymerisationsreaktioner; Mekaniska vibrationer kan reducera vidhäftningen av material till omrörarpaddeln och reaktorväggen och förbättra reaktionssystemets enhetlighet.

(IV) Tillsats av stabilisatorer och inhibitorer

Stabilisatorernas roll: Tillsätt en lämplig mängd stabilisatorer, såsom organiska alkoholer (metanol, etanol), polyoler (etylenglykol, propylenglykol) eller polyetylenglykol, till den flytande kaliumsilikatlösningen. Dessa stabilisatorer kan bilda vätebindningar med silikatanjoner, hindra bildningen av kisel-syrebindningar och därmed hämma polymerisationsreaktionen. Mängden stabiliseringsmedel som tillsätts är vanligtvis 0,5 %-2 % av lösningens massa, och det optimala tillsatsförhållandet måste bestämmas genom experiment.

Val av inhibitorer: För flytande kaliumsilikat med låg modul (såsom M=2,20-2,40) kan en liten mängd surt salt (såsom kaliumdivätefosfat, kaliumbikarbonat) tillsättas som inhibitor. Syrasalter kan neutralisera vissa hydroxidjoner och på lämpligt sätt minska lösningens pH-värde, men mängden tillsats måste kontrolleras strikt för att undvika utfällning av kiseldioxidkolloid på grund av för lågt pH-värde. Generellt sett överstiger mängden tillsatt surt salt inte 0,1 % av massan av kaliumoxid i lösningen.

(V) Realtidsövervakning och processkontroll

Onlineanalysteknik: Använd online-infraröda spektrometrar, viskometer och andra analytiska instrument för att övervaka reaktionssystemets sammansättning, viskositet, polymerisationsgrad och andra parametrar i reaktionssystemet i realtid. Till exempel kan infraröd spektroskopi detektera de karakteristiska absorptionstopparna för kisel-syrebindningar i realtid för att bestämma graden av polymerisation; viskosimetern kan reflektera förändringarna i lösningens fluiditet i realtid. När viskositeten ökar onormalt kan lämpliga åtgärder vidtas för att justera processparametrarna.

Automatiskt styrsystem: Etablera ett automatiskt styrsystem baserat på PLC (programmerbar logisk styrenhet) eller DCS (distribuerat styrsystem), och inkludera viktiga processparametrar som temperatur, tryck, koncentration, pH-värde, omrörningshastighet, etc. i omfattningen av automatisk styrning. Genom den förinställda kontrollalgoritmen och tröskeln justeras driftstatusen för uppvärmnings-/kylanordningen, matningspumpen, omröraren och annan utrustning automatiskt för att uppnå stabil kontroll av produktionsprocessen och minska inverkan av mänskliga driftfel på produktkvaliteten.

(VI) Efterbearbetning och lagringshantering

Filtrering och klarning: Efter att reaktionen är avslutad filtreras den flytande kaliumsilikatlösningen för att avlägsna olösta föroreningspartiklar och eventuella gelpartiklar. Platt- och ramfilter, centrifugalfilter eller membranfiltreringsutrustning kan användas för att säkerställa produktens transparens och renhet. Den filtrerade lösningen kan förtydligas ytterligare, såsom statisk sedimentering eller tillsats av flockningsmedel för att avlägsna små suspenderade ämnen.

Lagringskontroll: Flytande kaliumsilikat bör förvaras i förseglade plastfat eller tankar av rostfritt stål för att undvika kontakt med luft. Förvaringsmiljön bör vara sval och torr, med temperaturen kontrollerad inom intervallet 5-30 ℃, undvika direkt solljus och hög temperaturmiljö. Under lagring inspekteras produktkvaliteten regelbundet. Om det finns tecken på gelbildning bör det bearbetas eller skrotas i tid för att förhindra att okvalificerade produkter kommer in på marknaden.

5. Praktisk erfarenhet

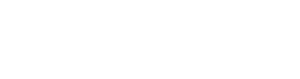

Tongxiang Hengli Chemical Co., Ltd, som en professionell tillverkare av oorganiska kiselprodukter, har samlat rik erfarenhet av produktionsprocessen av flytande kaliumsilikat. Företaget uppmärksammar alltid kontroll av produktkvalitet och har etablerat ett komplett kvalitetsledningssystem genom att introducera avancerad produktionsutrustning och testinstrument. När det gäller att undvika överdriven polymerisation eller gelning av flytande kaliumsilikat har företaget vidtagit följande åtgärder:

Strikt råvarukontroll: Välj kvartssand och kaliumhydroxid med hög renhet som råmaterial och etablera långsiktiga samarbetsrelationer med högkvalitativa leverantörer för att säkerställa stabiliteten i råvarukvaliteten. Samtidigt inspekteras varje parti råvaror strikt innan de går in i fabriken för att förhindra att okvalificerade råvaror sätts i produktion.

Optimerad produktionsprocess: Den egenutvecklade segmenterade temperaturkontrollreaktionsprocessen och det effektiva omrörningssystemet används för att uppnå exakt kontroll av polymerisationsreaktionen. Genom år av processoptimering kan företaget stabilt producera flytande kaliumsilikatprodukter med en modul på 2,20-2,40 och utmärkt prestanda.

Perfekta testmetoder: Utrustad med avancerade kemiska analysinstrument och utrustning för fysisk prestandatestning övervakas och analyseras varje länk i produktionsprocessen i realtid. Till exempel, genom att mäta Baume-graden, densiteten, kiseldioxidhalten, kaliumoxidhalten och andra indikatorer för lösningen, kan processparametrarna justeras i tid för att säkerställa att produktkvaliteten uppfyller standardkraven.

Personliga lösningar: Enligt kundernas olika behov kan företaget tillhandahålla skräddarsydda flytande kaliumsilikatprodukter och lösningar. I processen att kommunicera med kunder kommer företagets tekniska personal att till fullo förstå kundens applikationsscenarier och prestandakrav, rekommendera lämpliga produktmodeller till kunder och tillhandahålla professionell teknisk support för att hjälpa kunder att lösa problem som uppstår under användning.