information to be updated

Skicka feedback

Stor partikelstorlek Silica Sol Leverantörer

Kolloidala kiseldioxidtyper

Kolloidal kiseldioxid kan kategoriseras efter partikelstorlek i kolloidal kiseldioxid med stor partikel och liten partikel. Vårt företags kolloidala kiseldioxid med stora partiklar har en partikelstorlek som sträcker sig från 55 till 120 nm. Den används främst i applikationer som keramisk polering, metallpolering, safirpolering, glaspolering och papperstillverkning.

-

Introduktion Tillverkningen av kaliumsilikat lösningar spelar en avgörande roll i olika branscher som jordbruk, konstruktion och kemiteknik. Dessa lösningar, främst gjorda genom att kombin...

LÄS MER -

Introduktion De senaste åren har efterfrågan på högpresterande vattenavvisande produkter skjutit i höjden på grund av det ökande fokuset på hållbarhet och skydd inom olika branscher. En av de mest kriti...

LÄS MER -

Introduktion Natriumsilikatpulver , vanligtvis kallad vattenglas eller flytande glas i sin flytande form, är en mycket mångsidig förening med ett brett spektrum av tillämpningar inom flera ...

LÄS MER

Vid slipande polering, hur fungerar partikelhårdheten Stor partikelstorlek Silica Sol Förbättra metallytslipningseffektiviteten?

I. Den mekaniska grunden: partikelhårdhet och slipverkan

Silica Sol med stor partikelstorlek får sin nötande effekt från de inneboende egenskaperna hos dess kiseldioxid (SiO₂)-partiklar, som har en Mohs-hårdhet på 6–7 – jämförbar med kvarts och betydligt hårdare än de flesta icke-järnmetaller (t.ex. aluminium, koppar) och vissa stål. Denna hårdhet gör det möjligt för partiklarna att fungera som mikroslipmedel, som mekaniskt tar bort material från metallytan genom tre primära mekanismer:

Plöjning och kapning

De styva kiseldioxidpartiklarna drar in den mjukare metallytan under applicerat tryck, skapar mikrospår och skär av utsprång. Större partiklar (t.ex. 150 nm) utövar större kontaktspänning, vilket gör dem effektiva för snabb borttagning av massa i grova poleringssteg.

Elastisk deformation och fraktur

På hårdare metaller (t.ex. rostfritt stål) inducerar kiseldioxidpartiklarna plastisk deformation i arbetsstycket samtidigt som de själva motstår fragmentering. Detta säkerställer konsekvent abrasiv prestanda utan för tidigt slitage av polermediet.

Termisk stabilitet

Silicas höga smältpunkt (1 713°C) förhindrar partikelmjukning eller vidhäftning under högtemperaturpoleringsprocesser, vilket bibehåller skäreffektiviteten även under långvarig mekanisk påfrestning.

II. Partikelstorlek-hårdhetssynergi i poleringsdynamik

Kombinationen av stor partikelstorlek och hög hårdhet skapar en unik fördel i slipsystem:

Optimal kontaktyta

Större partiklar (t.ex. 100 nm) har ett högre yta-till-volymförhållande jämfört med partiklar under 50 nm, vilket gör att de kan ingripa mer effektivt med metallytan. Detta resulterar i snabbare materialavlägsningshastigheter, särskilt i applikationer som kräver eliminering av djupa repor eller gjutmärken.

Självskärpande beteende

Även om kiseldioxidpartiklar är mycket hållbara, kan långvarig nötning orsaka mikrofrakturer som exponerar fräscha, vassa kanter. Denna "självslipande" effekt säkerställer konsekvent poleringseffektivitet under flera cykler, vilket minskar behovet av frekvent byte av slam.

Vätskedynamik i slurrysystem

I vattenbaserade poleruppslamningar förhindrar hårdheten hos stora kiseldioxidpartiklar agglomerering under skjuvkrafter, vilket upprätthåller en stabil dispersion. Denna stabilitet är avgörande för enhetlig borttagning av material och för att undvika ytdefekter orsakade av partikelkluster.

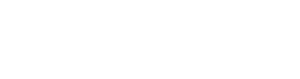

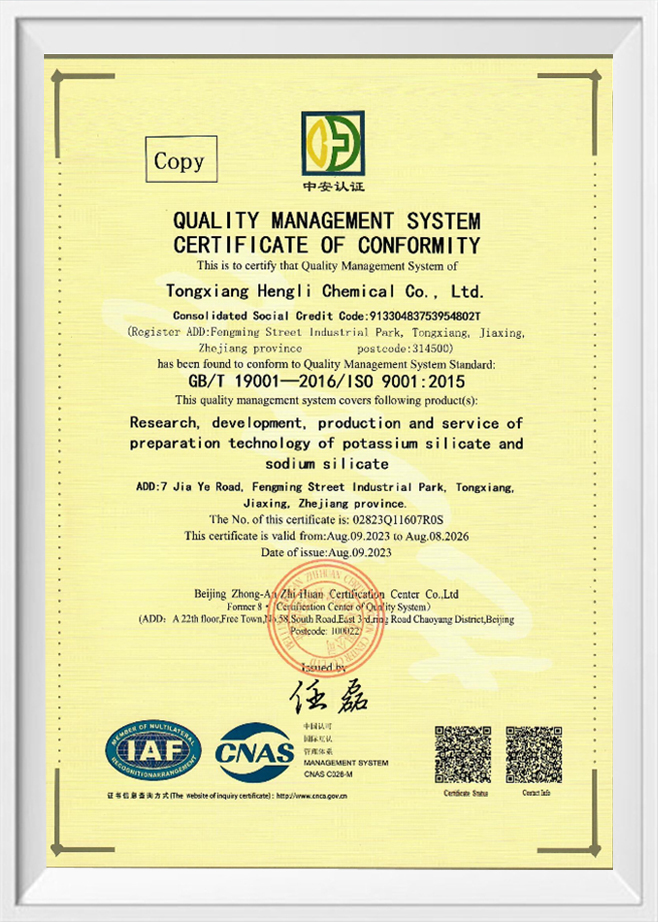

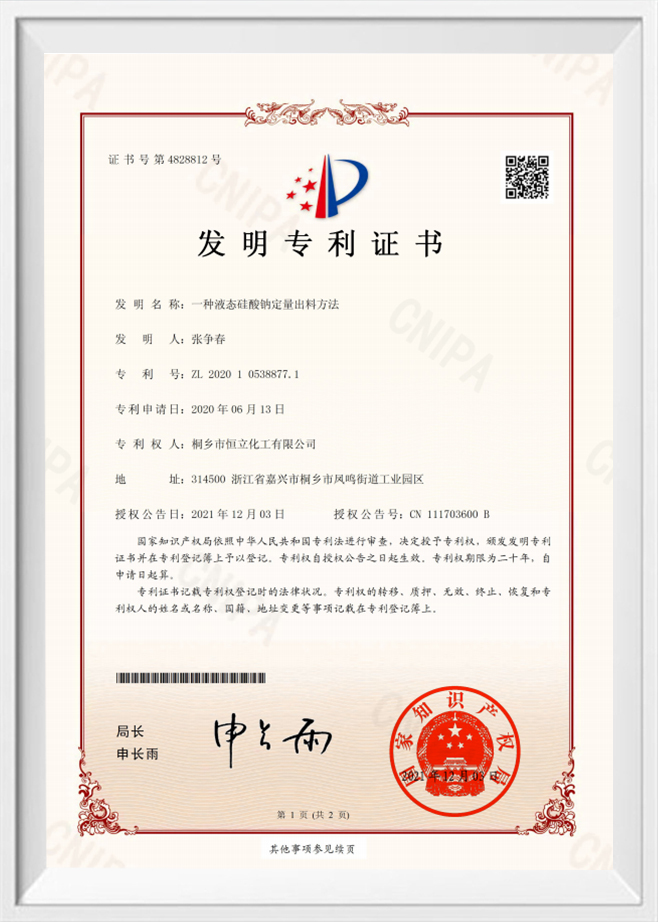

III. Industriell fallstudie: Förbättra polering av flyg- och rymdkomponenter med skräddarsydd Silica Sol

Tongxiang Hengli Chemical Co., Ltd. – en ledande utvecklare av oorganiska kiselmaterial – har utnyttjat sin expertis inom kolloidal kiselmikrostrukturkontroll för att skapa Silica Sol-produkter med stor partikelstorlek optimerade för slipande tillämpningar. Till exempel har deras 120 nm kiseldioxidsol (med en hårdhet på ~700 HV) antagits av en stor flygtillverkare för att polera turbinbladsytor.

Processutmaning: Traditionella aluminiumoxidslipmedel orsakade mikrosprickor i nickelbaserade superlegeringsblad på grund av deras spröda natur.

Lösning: Henglis kiseldioxidsol erbjöd en balans mellan hårdhet och mikroelasticitet, vilket minskade sprickbildning samtidigt som den uppnådde en ytråhet (Ra) på <0,2 μm—30 % bättre än industristandarden för denna applikation.

Nyckelinnovation: Genom att justera kiseldioxidpartiklarnas ytkemi för att förbättra hydrofilicitet, förbättrade Hengli slurrystabiliteten, vilket möjliggjorde kontinuerlig drift i 24 timmar utan att partiklarna sedimenterar – en 50 % ökning av produktiviteten jämfört med konventionella system.

IV. Processoptimering: Balanserar hårdhet, partikelstorlek och ytfinish

För att maximera slipeffektiviteten och samtidigt undvika övernötning måste tillverkare optimera följande parametrar:

Partikelstorleksgradering

För flerstegspolering skapas en synergistisk effekt genom att kombinera stora partiklar (50–150 nm) för grovslipning med mindre partiklar (10–50 nm) för finfinish. Denna "progressiva nötning"-metod minskar den totala bearbetningstiden med upp till 40 %.

Uppslamningskoncentration och pH

Högre fasta koncentrationer (t.ex. 40 % SiO2) ökar antalet slipande partiklar i kontakt med arbetsstycket, men överdriven belastning kan leda till värmeuppbyggnad och värmeskador på ytan. Justering av slurryns pH till 9–11 (alkaliskt område) förbättrar partikeldispersion och förhindrar korrosion av aluminium eller kopparlegeringar.

Poleringstryck och hastighet

Hårdare partiklar kräver lägre applicerat tryck för att undvika djupa repor. Till exempel, vid polering av rostfritt stål, sänkning av trycket från 20 psi till 15 psi med användning av 100 nm silikasol bibehöll materialavlägsningshastigheten samtidigt som ytjämnheten förbättrades.

V. Framtida trender: Nano-teknik för nästa generations slipmedel

När efterfrågan på ultraprecisionsytor ökar inom tillverkning av halvledare och medicintekniska produkter, fokuserar innovationer inom Silica Sol med stor partikelstorlek på:

Kärna-skalpartikeldesign: Belägger kiseldioxidkärnor med hårdare material (t.ex. diamantliknande kol) för att förbättra nötningsbeständigheten utan att kompromissa med partikelintegriteten.

Miljövänliga slurries: Utvecklar biologiskt nedbrytbara dispergeringsmedel för att ersätta syntetiska polymerer, i linje med globala hållbarhetsmål.

AI-driven processkontroll: Integrering av partikelstorleksövervakning i realtid via laserdiffraktion för att automatiskt justera uppslamningsparametrar, optimera effektiviteten för komplexa geometrier.